Donatoni

Geeignet für die Massenproduktion von verschiedenen Arten von Produkten.

Hauptmerkmale

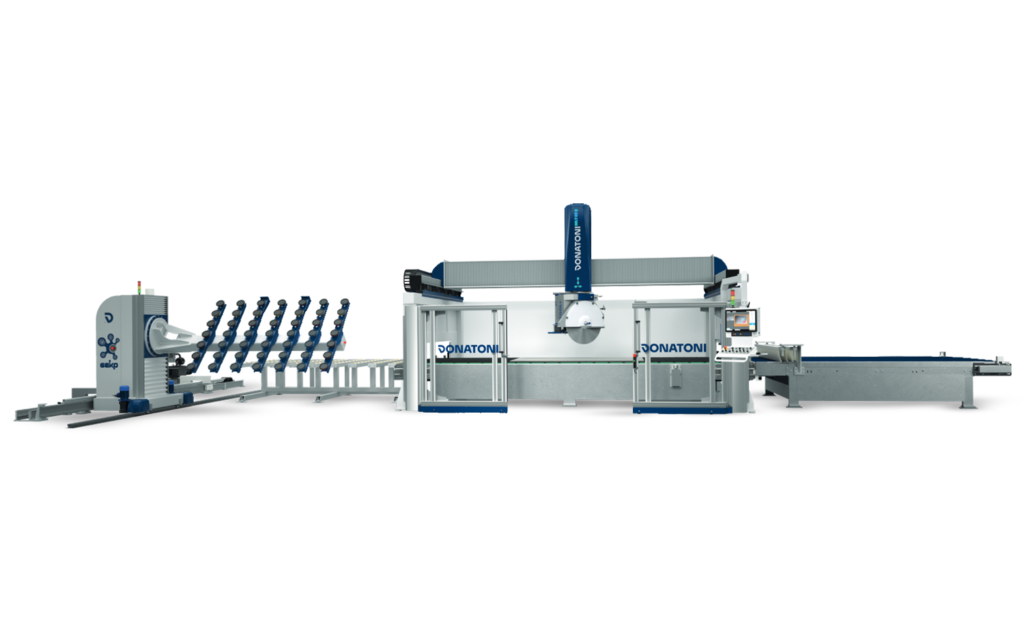

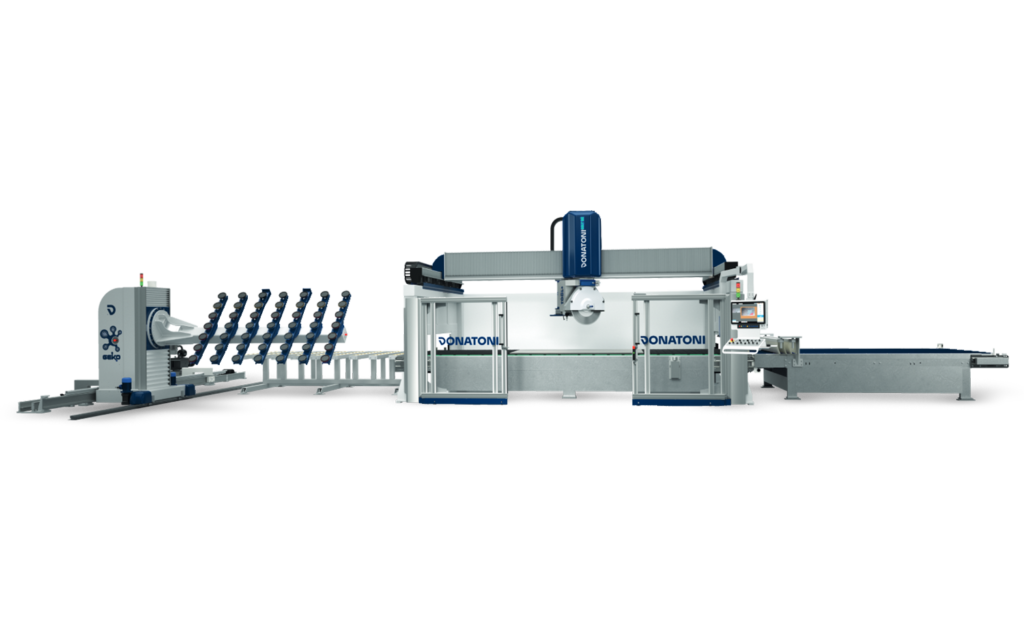

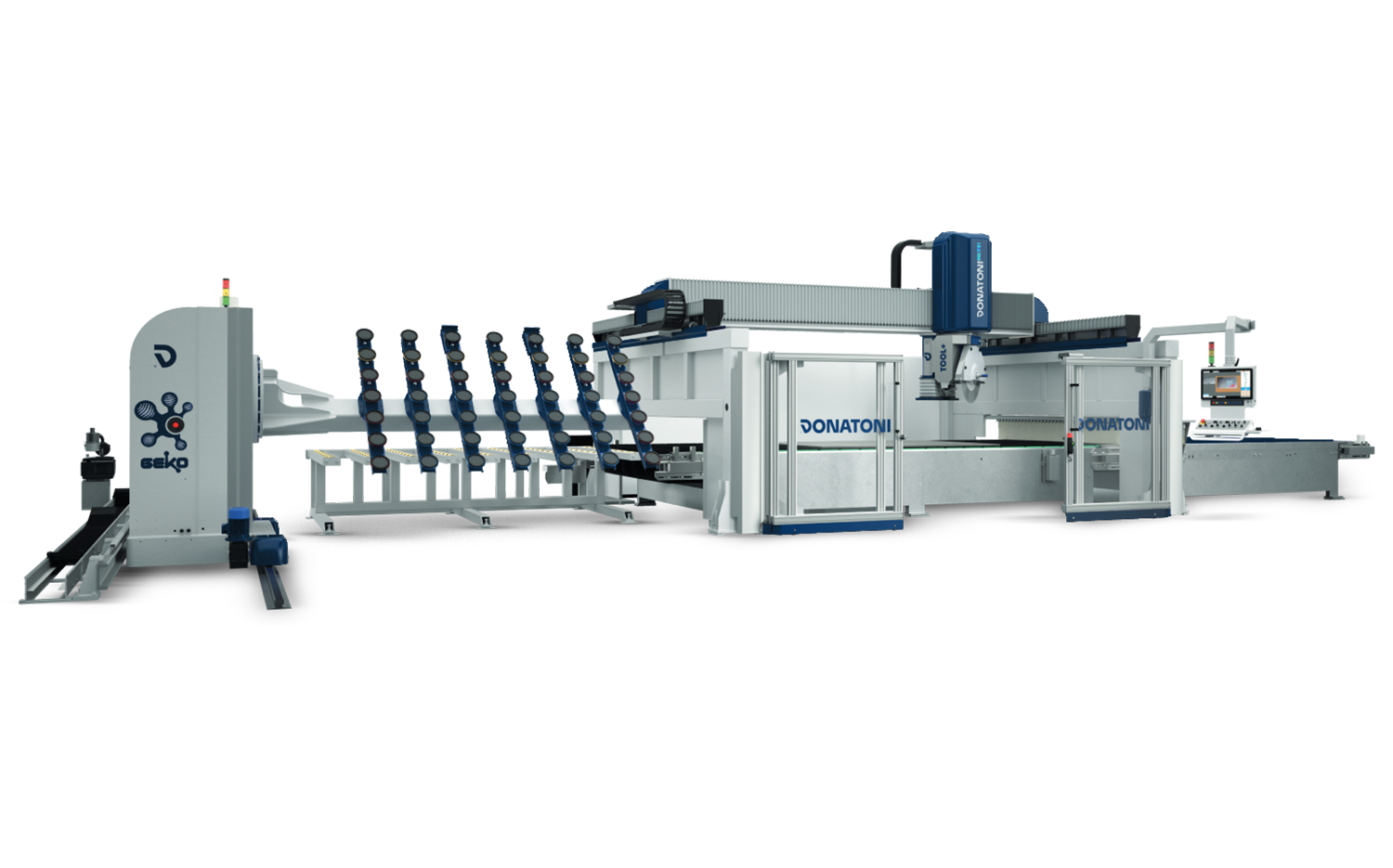

- Die Maschinen der DONATONI BELT-SERIES eignen sich besonders gut für Unternehmen, die hohe Produktivitätsniveaus benötigen und gleichzeitig eine vielseitige Maschine wünschen, die sich an die Produktionsbedürfnisse des Kunden anpassen lässt.

- Unterschiedliche Anpassungsebenen und eine breite Palette von Zubehörteilen gewährleisten, dass selbst die anspruchsvollsten Anforderungen erfüllt werden können.

Hohe Produktivität

Ideal für die Massenproduktion

Umfassendes Angebot an Zubehör und Konfigurationen

Flexibilität in der Produktion

Einfach und schnell zu programmieren

CNC-Technologie: Präzision und Produktivität

Hauptbestandteile

Automatisches Plattenladesystem

Automatisches Plattenladesystem, bestehend aus einem Schlitten mit Saugnäpfen mit motorisiertem Sockel auf Rädern und einem festen Tisch auf dem Boden mit motorisierten Rollen.

Automatisches Entladesystem ARM

Automatisches Roboter-Entlade- und Palettiersystem.

Automatisches Entladesystem für Standardplatten

Automatisches Entladesystem für Werkstücke: System bestehend aus einer Brücke und einem Stahlgestell, auf dem ein Arm mit Saugnäpfen gleitet, der die Werkstücke vom Schneidband zum Entladeband transportiert (im Lieferumfang enthalten).

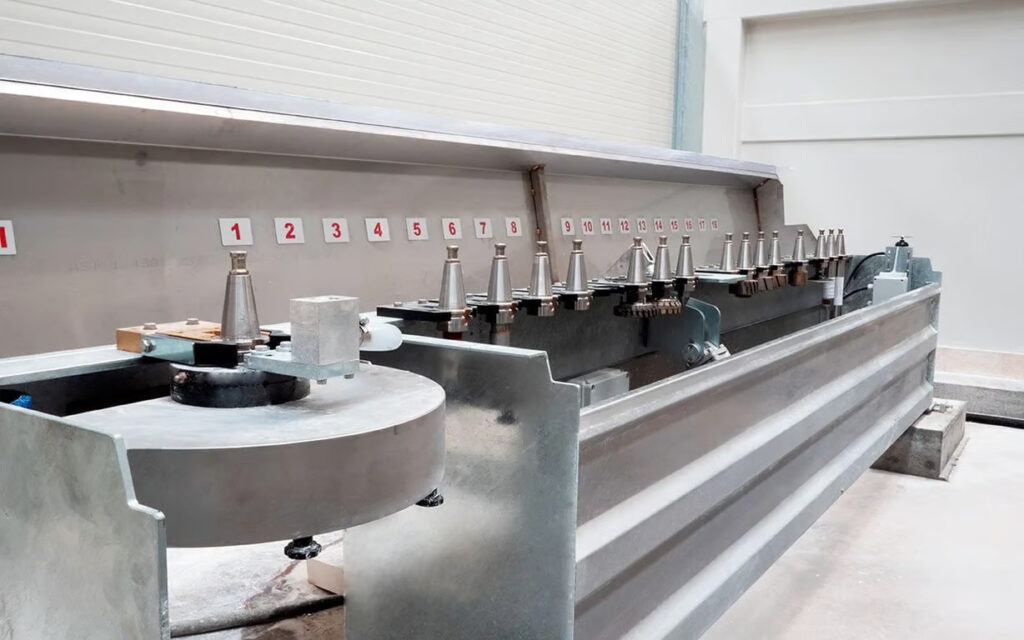

Werkzeugmagazin 20 Plätze

Lineares Werkzeugmagazin mit 20 Plätzen für ISO 40 Kegel mit einer Länge von max. 600 mm, komplett mit pneumatisch anhebbarer Edelstahlabdeckung (nur für ATC-Elektrospindel).

LED-Beleuchtungssystem

Nr. 2 LED-Beleuchtungen, die senkrecht zur Arbeitsfläche angeordnet sind. Es ermöglicht eine homogene Lichtstreuung, um die Bilderfassung der Kamera in schlecht beleuchteten Umgebungen zu verbessern.

Steuerkonsole

Steuerkonsole, bestehend aus einem doppelgelenkigen Tragarm, manuellen Bedienelementen, einem 21″-Farb-Touchscreen, einer Tastatur und einem USB-Anschluss für den Import von Dateien.

Doppeltes Förderband

CNC-gesteuertes Plattenfördersystem, bestehend aus 2 monolithischen Stahlkonstruktionen, auf denen die Bänder gleiten, wobei das erste Band mit einer Länge von 6200 mm im Schneidbereich und das zweite mit einer Länge von 4000 oder 7000 mm im Entladebereich aufgestellt ist.

Scheibenvoreinstellung

Scheibenvoreinstellungsbaugruppe: Messsystem für den Scheibendurchmesser. Materialstärken-Erfasser Materialstärken-Erfasser: System zur automatischen Erfassung der Materialstärke

Materialstärken-Erfasser

System zur automatischen Erfassung der Materialstärke.

Frontschiebeschutzvorrichtungen

Die vorderen Schutzvorrichtungen mit elektronischer Verriegelung ermöglichen eine maximale Sicht auf den Arbeitsbereich und einen geringeren Platzbedarf, wodurch ein hoher Sicherheitsstandard gewährleistet wird.

Tool+

Vertikale, seitliche, invertergesteuerte Elektrospindel mit 0-15.000 U/min, ermöglicht dem Bediener den Einsatz von Diamantwerkzeugen mit kleinem Durchmesser und ½“-Gewindeanschluss für inkrementelles Schneiden/Blind- oder Durchgangsbohren sowie die Durchführung von kombinierten Bearbeitungen mit Scheibe und Fräser.

Lower -Cut Baugruppe

Lower-Cut Baugruppe: Schneidesystem zum Einsetzen von Verstärkungsstäben in den unteren Teil von Küchenplatten (erfordert eine Verlängerung der Y-Achse).

Stützwände

Stützwände aus sandgestrahltem und dreischichtig lackiertem Stahl

Super View-System

System, das es dem Bediener ermöglicht, beim Entladen die geschnittenen Teile mit dem Namen des Auftrags oder den Abmessungen der Werkstücke zu kennzeichnen und so das Verpacken des Materials zu erleichtern.

Photokamera + Photoslab

Neue 20,5 Megapixel-Industriekamera auf einem Träger mit überarbeitetem Design zur Reduzierung der Stellfläche. Photoslab ermöglicht die automatische Erfassung der Oberfläche der Brammen auf dem Werktisch mit Hilfe einer über der Maschine positionierten Kamera und der in Parametrix integrierten Erfassungssoftware. Die Anwendung ermöglicht es, die Maschinenprogrammierung zu beschleunigen, Werkstücke zu positionieren und Materialfehler zu erkennen.

Einzelnes Förderband

CNC-gesteuertes Plattenfördersystem, bestehend aus einer einzigen monolithischen Stahlstruktur und einem einzigen Band für den Schneid- und Entladebereich mit einer Gesamtlänge von 10700 mm.

Waschanlage

Dient zur Reinigung der Ober- und Unterseite der geschnittenen Werkstücke vor dem Verpacken.

Stop&Go-Entladesystem

Automatisches Spannsystem, das mit 2 Lasern die Werkstücke bis zur Bandkante vorschiebt und anhält.

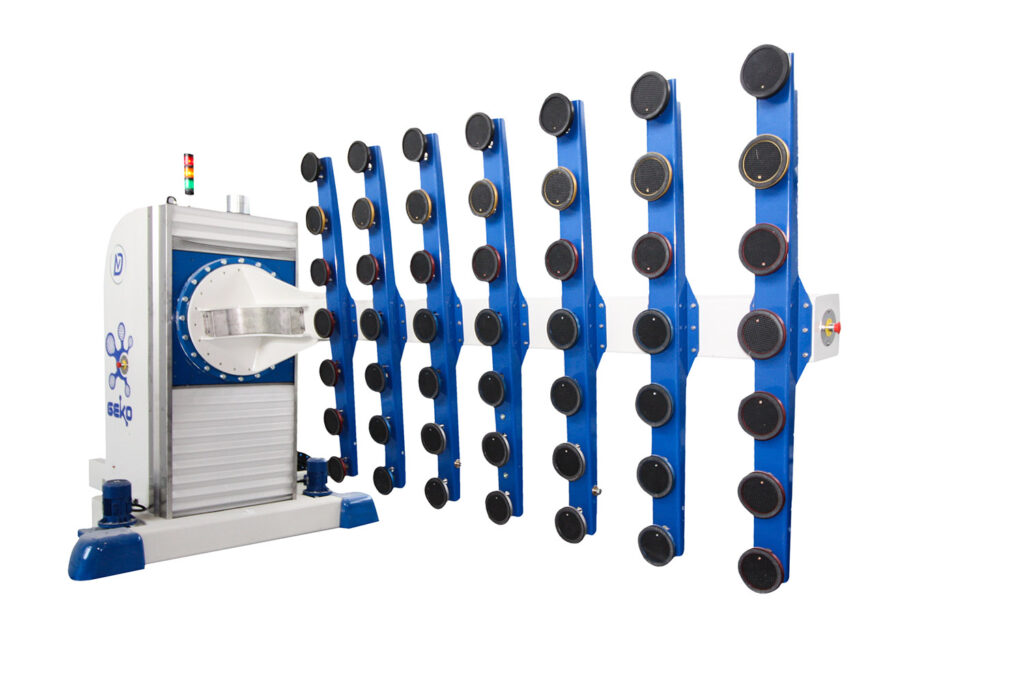

GEKO

GEKO ist ein automatischer Lader, der ideal für die Automatisierung von Linien zur Bearbeitung von Marmor-, Granit- und Agglomeratplatten ist.

Monitor zum Entladen der Werkstücke

Monitor am Bandende: System, das es dem Bediener ermöglicht, beim Entladen die geschnittenen Stücke mit dem Namen des Auftrags oder den Abmessungen der Werkstücke zu kennzeichnen, wodurch die Verpackung des Materials erleichtert, wird

Laser

Linearer Richtlichtlaser zur Anzeige der Schnittrichtung der Scheibe oder zur Erkennung des Plattenumfangs. È necessario per la rilevazione dei perimetri delle lastre, per definire l’origine in caso di lavorazioni tramite programmi cad/cam ed è di ausilio a software aggiuntivi in grado di generare template di profili e sagome.

Schauen Sie sich die BELT S1 im Betrieb an

Photo Gallery

Anwendungsbereiche

Donatoni BELT S1 kann verwendet werden für :

Softwares

D-Inside

Verwaltet die Maschinenintegration mit den Programmiersoftwares

Die Perfektion der Bearbeitung wird durch zahlreiche Bewegungen erreicht, die perfekt aufeinander abgestimmt sein müssen. J ede Donatoni-Maschine verfügt über ein intelligentes Arbeitsmanagementsystem, das in alle Teile integriert ist, die ihre Bewegungen steuern. Wir nennen dieses System D-Inside, das Gehirn der Maschine. Es handelt sich um eine fortschrittliche und dennoch einfache Schnittstelle, die auch unerfahrenen Bedienern die Koordinierung des Systems aus Maschine und Software ermöglicht.

ISOCAM

Die formgebende Bearbeitung kann im Schruppmodus (Kämmen), im Schlichtmodus (Bürsten), aber auch im kombinierten Modus durchgeführt werden.

DONATONI Isocam ermöglicht die Erstellung von Dateien für die Ausführung von geradlinigen oder konkaven und konvexen Bogenformen mit vertikalen und horizontalen Scheiben.

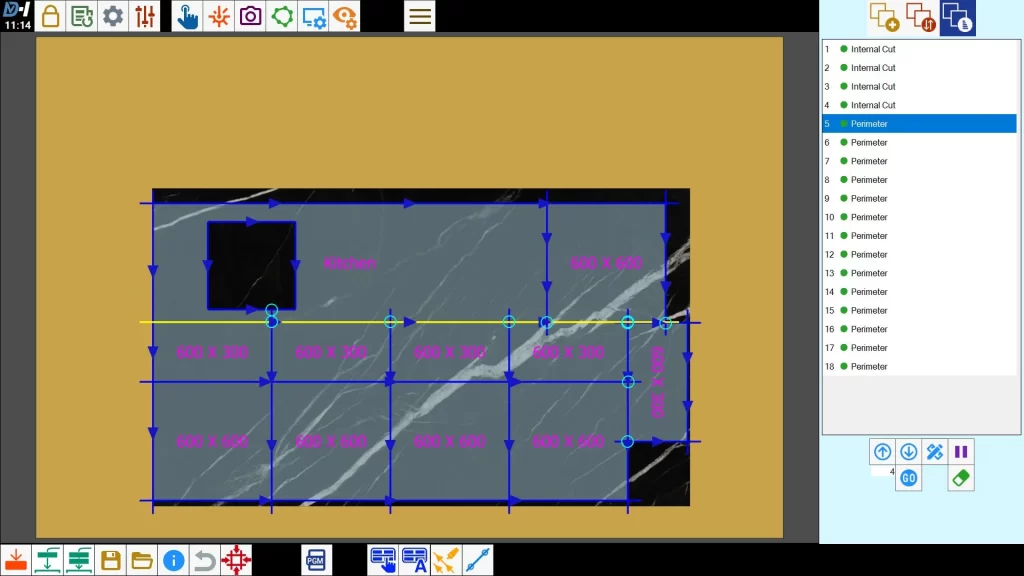

Parametrix

Parametrix ist die einfache und intuitive Software, die von Donatoni Macchine entwickelt wurde und die Verwaltung von Plattenschnitten und Teilen mit unterschiedlichen Formen optimiert.

Durch Parametrix kann das Scheibenschneiden gesteuert und geradlinige und gekrümmte Formen (Stufen, Küchenplatten, Rechtecke, Abdeckungen) unter Verwendung von vordefinierten oder aus DXF-Dateien importierten Formen eingefügt werden. Je nach der Fläche kann die Anordnung der Teile und die Reihenfolge der Schnitte festgelegt werden, wodurch die Bearbeitungszeit optimiert und der Materialabfall reduziert wird. Die Software umfasst Funktionen wie Antikollision, manuelle und automatische Verschachtelung der Teile, Verwaltung von Produktionsstatistiken und Aufträgen. Parametrix kann mit dem Photoslab und Move System kombiniert werden, die zur automatischen Brammenerkennung und Bewegung der geschnittenen Werkstücke durch Saugnäpfe dienen. Somit wird der Eingriff seitens des Bedieners in den Bearbeitungsprozess auf ein Minimum reduziert.

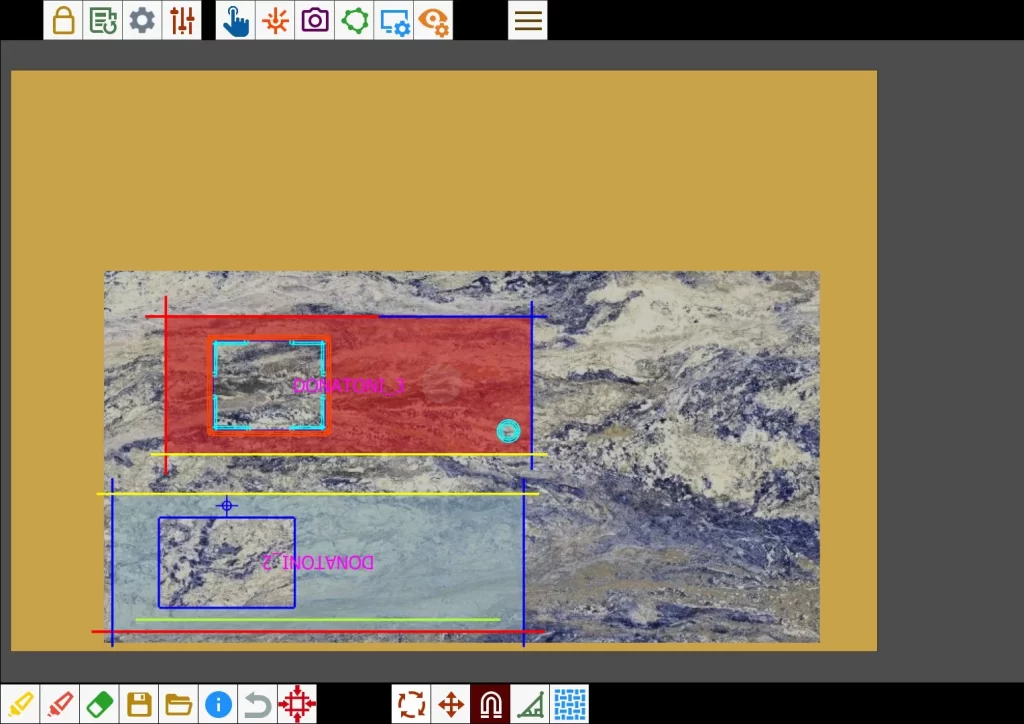

PhotosLab

Mit Hilfe einer über der Maschine angebrachten Kamera und einer Erfassungssoftware werden die Abmessungen der zu schneidenden Platten automatisch erfasst und dank der hohen Bildqualität können Maschinen, Adern und eventuelle Brüche erkannt werden.

Das System ermöglicht somit eine optimale Ausnutzung der Plattenmaße und eine schnellere Positionierung der Werkstücke, wobei eventuelle Fehler vermieden werden oder die Schnitte entlang der Maserung des Materials erfolgen können.

Die Software wird automatisch mit der Installation des Zubehörs „Slab Camera“ aktiviert.

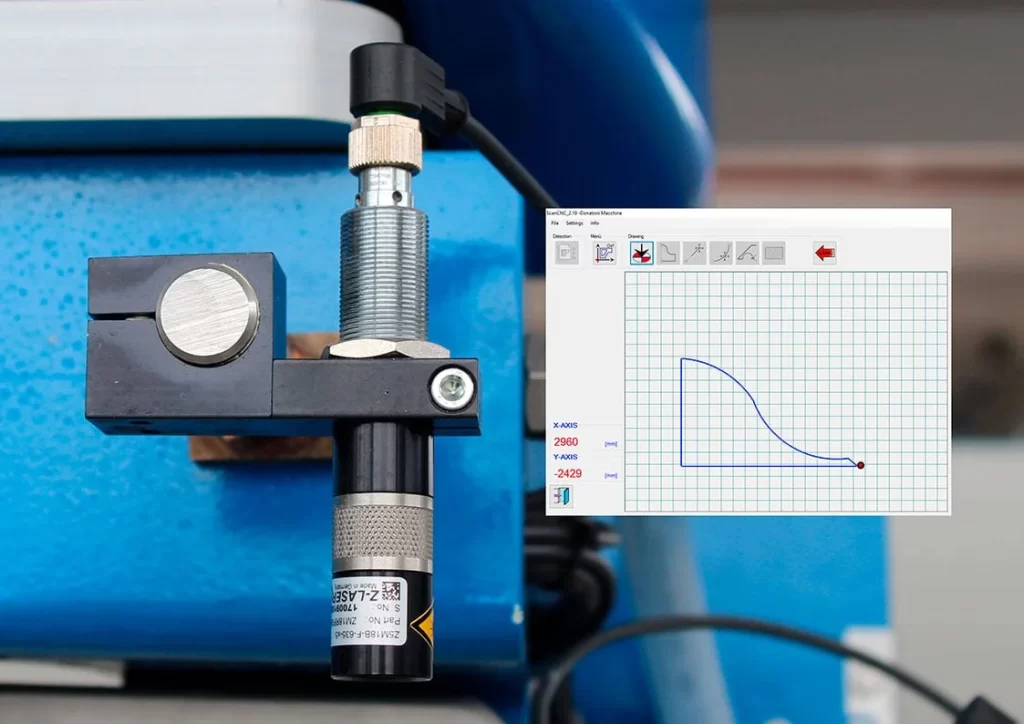

SCAN-CNC

Ein Erfassungssystem, das aus einem am Maschinenkopf montierten Laserpointer besteht, der die Erfassung von zweidimensionalen Konturen mit linearer oder gekrümmter Form ermöglicht.

Eine Software erstellt die Zeichnung (DXF-Datei) in Echtzeit auf dem Bildschirm der Maschine.

Nach Abschluss des Erfassungsvorgangs kann der Bediener:

- Die Form auf dem Touchscreen der Maschine mit der optionalen Parametrix oder Easycut, Easystone Basic oder Premium bearbeiten.

- Die Formdatei im PC-Archiv der Maschine speichern.

- Die Datei auf einem externen PC mit einem USB-Stick speichern, um sie mit einer externen CAD-CAM-Software zu bearbeiten und mit anderen Dateien zu verknüpfen.

Technische Daten

Zusätzliche Informationen

| Maximale Anzahl der interpolierten Achsen | Anz. | |

| Verfahrweg Schlitten Achse X | mm | |

| Maximale Geschwindigkeit Schlitten X-Achse | m/min | |

| Wiederholbarkeit der X-Achsen-Positionierung | mm | |

| Verfahrweg Brücke Y- Achse | mm | |

| Maximale Geschwindigkeit Brücke Y-Achse | m/min | |

| Wiederholbarkeit der Y-Achsen-Positionierung | mm | |

| Aufstieg/Abstieg Kopf (Z-Achse) | mm | |

| Max. Geschwindigkeit Köpfe Z-Achse | m/min | |

| Wiederholbarkeit der Z-Achsen-Positionierung | mm | |

| Drehung Scheibenhalterkopf C-Achse | Grade | |

| Neigung des interpolierten Kopfes (A-Achse) | Grade | |

| Abmessungen des einzelnen Förderbands | mm | |

| Abmessungen des doppelten Förderbands | mm | |

| Abm. des doppelten Entladeförderbands | mm | |

| Max. Geschwindigkeit des Förderbands | m / min | |

| Peso massimo caricabile singolo nastro | ||

| Minimaler Scheibendurchmesser | mm | |

| Maximaler Scheibendurchmesser | mm | |

| Max. Schnitttiefe | mm | |

| Leistung des Scheibenantriebs | kW | |

| Nenndrehmoment des Elektrospindelantriebs TOOL | Nm | |

| Geschwindigkeitsbereich der Elektrospindel TOOL | U/min | |

| Durchmesser der Spindelwelle | mm | |

| Verfahrweg der Saugnäpfe | mm | |

| Max. Scheibe beim Saugnapfbetrieb | mm | |

| Max. Gesamtgewicht, das von den Saugnäpfen gehoben werden kann | kg | |

| Verfahrweg des Brammenabtasters | mm | |

| Max. Scheibe mit Brammenabtaster | mm | |

| Wasserverbrauch | l/min | |

| Luftverbrauch | l/min | |

| Standardspannung | V/Hz | |

| Installierte Gesamtleistung | kW | |

| Gesamtgewicht der Maschine | kg |